Projets Collaboratifs

Le CRITT MATÉRIAUX INNOVATION est impliqué en permanence, en tant que porteur ou participant, à une dizaine de projets collaboratifs de R&D ou de diffusion technologique.

C’est une de ses missions essentielles, qui lui permet de ressourcer en permanence ses équipes, d’être actif et reconnu dans les réseaux scientifiques européens et de proposer des solutions innovantes à ses clients industriels.

Nos projets

Projets Collaboratifs

Le CRITT MATÉRIAUX INNOVATION est impliqué en permanence, en tant que porteur ou participant, à une dizaine de projets collaboratifs de R&D ou de diffusion technologique.

C’est une de ses missions essentielles, qui lui permet de ressourcer en permanence ses équipes, d’être actif et reconnu dans les réseaux scientifiques européens et de proposer des solutions innovantes à ses clients industriels.

Nos projets

Projet Institut CARNOT MICA TEAM

Porteur du projet :

Partenaire :

Programme cofinancé par :

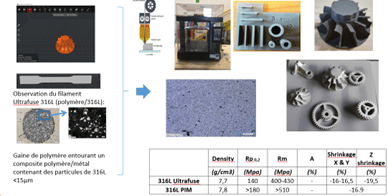

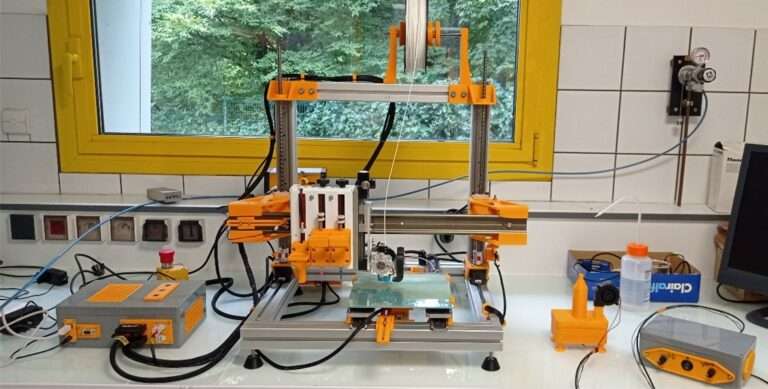

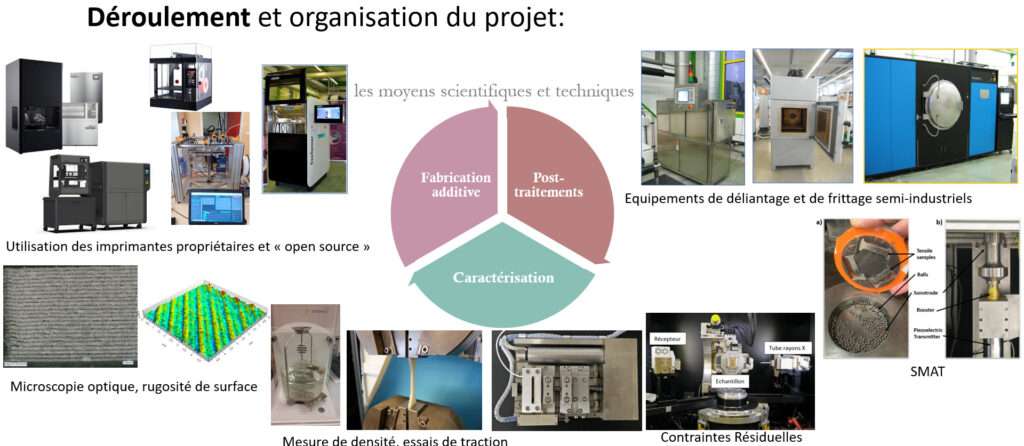

TEAM a pour but de développer l’impression par extrusion de polymères chauds chargés en poudre métallique appelé « Bound Powder Extrusion » (BPE) autour des nouveaux aciers à outils. Aussi bien les procédés d’élaboration que les matériaux transformés utilisés dans ce projet sont innovants. En effet, à ce jour aucun travail de recherche n’a été publié sur des aciers à outils imprimés par BPE associés à des caractérisations métallurgiques et mécaniques. L’originalité tient également au fait que nous utiliserons des imprimantes « open source » et propriétaires. Ainsi, le projet a pour ambition de lever les limites d’utilisation, maitriser la fabrication en proposant un protocole expérimental de caractérisation et également d’étudier les problèmes de la réactivité de surface de ces nouveaux matériaux.

Projet Régional CORTHEMIS

Porteurs du projet :

Partenaires :

Programme cofinancé par :

Le projet CORTHEMIS vise à étudier la corrosion et la thermique de matériaux innovants et promouvoir des solutions transférables dans l’industrie notamment de la Région Grand-Est en s’appuyant sur les résultats des travaux du projet MATREX 2 portés par le consortium des 4 partenaires sur la période 2020-2022. En effet, les travaux à mener dans CORTHEMIS doivent conduire à anticiper la rareté de certains matériaux et apporter aux industriels des solutions alternatives de mise en forme de pièces fortement sollicitées pour en diminuer le remplacement. Les enjeux sont donc stratégiques mais aussi environnementaux dans un contexte d’économie d’énergie et de rareté des ressources. Pour ce faire, trois voies principales d’améliorations sont envisagées dans le cadre des travaux :

1. Mise en place d’un moule verrier sans lubrification grâce à de nouvelles géométries d’outillage, matériaux et revêtements

a) Matériaux auto lubrifiant : amélioration des conditions environnementales de production de pièces en verre par pressage par la réduction voire de la suppression de la lubrification.

b) Durabilité : minimisation des coûts des outillages pour les productions de moyennes séries.

2. Renforcement des outillages pour motorisations hydrogènes, automobiles et verriers par le développement de nouvelles solutions matériaux et revêtements en usage intensif

a) Développement des outillages de forge des nouveaux moteurs à Hydrogène

b) Développement de nouvelles barrières de diffusion chimiques

3. Fabrication additive, nouvelles solutions dans la santé et l’aéronautique par l’apport de pièces céramiques complexes non réalisable par d’autres procédés

a) L’utilisation d’alumine en impression 3D pour l’étude des barrières thermiques,

b) Impression 3D et du frittage du carbure de silicium

Ces trois voies étudiées dans le cadre des travaux du projet CORTHEMIS se concrétiseront par la réalisation de pièces écoles représentatives des marchés ciblés. Les solutions développées permettront aux industriels d’adresser de nouveaux marchés pour des applications de matériaux fortement sollicités, notamment dans les secteurs du verrier, de la fonderie, de la forge, l’aéronautique et le médical.

Projet Régional SURFACESplus

Porteurs du projet :

Partenaires :

Programme cofinancé par :

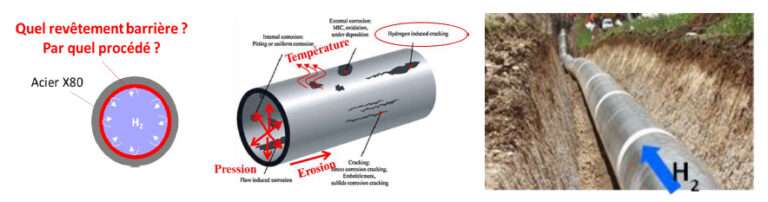

Les industriels de la région Grand Est doivent faire face aux défis engendrés par les enjeux stratégiques du plan France 2030, déclinés dans le BAGE et la stratégie de spécialisation intelligente (S3). Devenir le leader de l’hydrogène vert ; Décarboner l’industrie ; Produire près de 2 millions de véhicules électriques et hybrides ; Créer les dispositifs médicaux de demain, font partie de ces objectifs qui partagent le besoin urgent de développer de nouveaux matériaux performants.

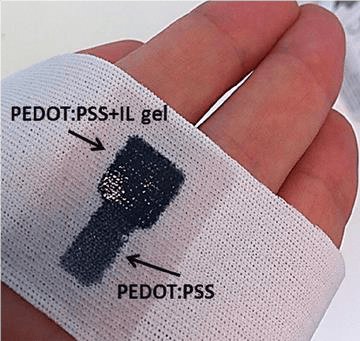

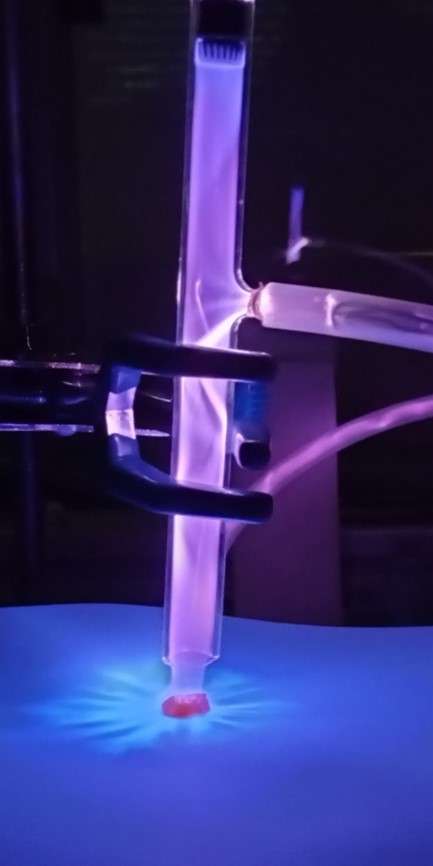

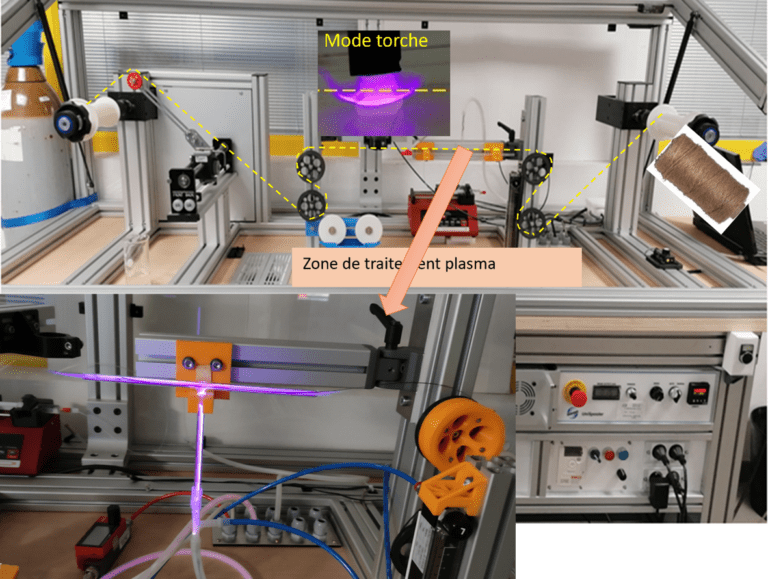

Le projet de ressourcement SURFACESplus ambitionne de développer des solutions originales de fonctionnalisation des surfaces pour l’élaboration de matériaux innovants performants conducteurs et réactifs avec leur milieu environnant. La stratégie de ressourcement proposée se base sur une approche collaborative qui consiste à croiser les compétences des partenaires et hybrider leurs procédés industriels : le Cold Spray du CRITT TJFU ainsi que l’Azote supercritique et le Jet d’eau sous haute pression, le Plasma du CRITT MI, le GLAM du CERFAV, et mutualiser leurs méthodes et moyens de caractérisations.

Les CRTs partenaires de SURFACESplus sont spécialisés dans les thématiques relatives à la conception et la mise en œuvre de fonctions avancées intégrables aux surfaces telles que les propriétés d’échange avec le milieu environnant pour permettre de :

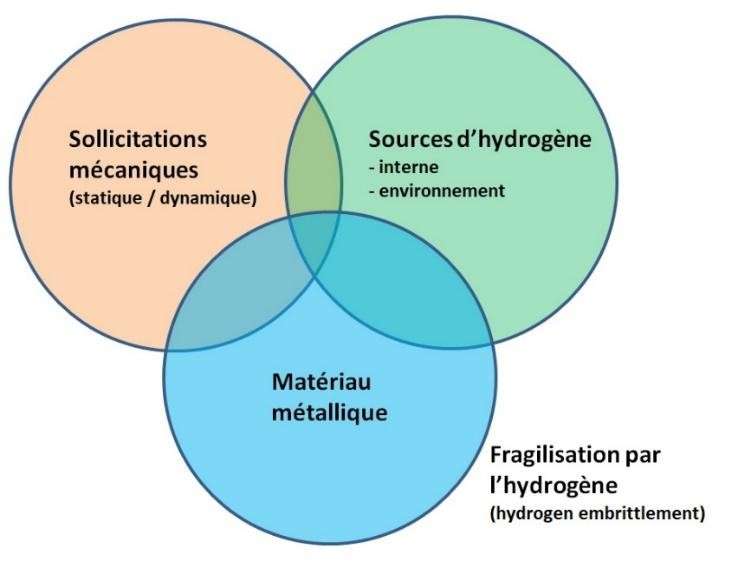

– lutter contre la fragilisation par la molécule H2 d’une canalisation de transport d’hydrogène

– promouvoir la conduction électronique et protonique d’une membrane polymère dans une pile à H2, batteries Li-Ion

– concevoir des électrodes souples pour textile biocompatible connecté (Santé, dispositifs médicaux, bioélectronique)

– lutter contre la colonisation bactérienne en ostéo-intégration des prothèses orthopédiques

De plus, ces défis technologiques multiples se heurtent aux natures des matériaux qui sont sans cesse en évolution, ce qui explique la difficulté pour les CRT de développer individuellement et la nécessité de travailler collectivement au développement de solutions complètes et performantes transférables au monde socio-économique.

PIMyBone

Porteurs du projet :

Partenaires :

Programme cofinancé par :

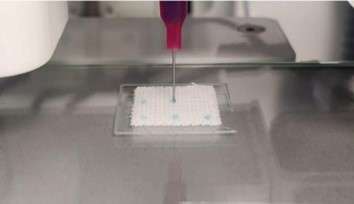

Avec le vieillissement des populations, le besoin en matériaux de comblement osseux augmente constamment. Les défauts critiques osseux sont notamment particulièrement difficiles à appréhender pour la médecine régénérative. À ce jour, il n’y a pas de matériau capable de promouvoir et/ou stimuler la croissance tissulaire dans de tels contextes. Les substituts osseux de synthèse actuels ont une faible capacité à stimuler la formation de néo-tissu, à limiter les risques infectieux et peuvent induire une inflammation délétère pour la pérennité de l’implant.

Egalement, la nature même des substituts céramiques les rend cassants et à ergonomie limitée (sites anatomiques variés : accès, géométrie et sollicitations mécaniques). Le dopage ionique de biocéramiques poreuses à base de phosphates de calcium (CaP) pourrait être utilisé pour pallier les premières difficultés citées, à l’aide respectivement, du strontium (Sr), du cuivre (Cu) et du zinc (Zn), alors que le recours à un substitut osseux céramique emboitable ou sécable comme à un polymère chargé de phosphate de calcium à mémoire de forme biosourcé pourrait permettre de passer outre la seconde limitation.

Ainsi, notre programme PIMyBone vise à développer, caractériser sur les plans physico-chimiques et mécaniques, et à évaluer biologiquement (in vitro et in vivo) deux solutions thérapeutiques via des structures macroporeuses soit céramiques soit hybrides céramiques/polymère à mémoire de forme.

Ces structures tridimensionnelles seront mises en forme par le même procédé PIM (Powder Injection Moulding) optimisé via un outillage issu de fabrication additive, afin d’obtenir des géométries complexes à multiples niveaux de porosité pour permettre une utilisation dans toute indication thérapeutique et quelle que soit la géométrie du défaut osseux.

Projets Collaboratifs

Porteur du projet :

Partenaires :

Programme cofinancé par :

Le défi du projet ACHEVALD est d’amener les industriels à remplacer la technique de revêtement du chromage dur (ou chromage hexavalent), répertorié comme cancérigène, nocif pour l’environnement et visé par la réglementation REACH. Pour cela le projet ACHEVALD offre un panel de 4 technologies vertes afin de répondre à un grand nombre de besoins :

- Les dépôts en voie humide : dépôt chimique et électrolytique Le projet ACHEVALD propose d’innover des dépôts à partir d’une matrice nickel en incluant des particules dures et/ou autolubrifiantes

- Les dépôts en voie sèche : dépôt par projection thermique plasma et laser. Le projet ACHEVALD développe un revêtement novateur de chrome pour permettre de répondre aux besoins industriels.

Ceci permettra aux entreprises de maintenir leur activité économique avec des solutions durables et écologiques. Pour chaque technologie il s’agira d’accompagner au moins une entreprise à tester et valider ces nouveaux dépôts en fonction de ses requis. L’étude de l’Analyse du Cycle de Vie (ACV), qui sera effectuée dans le projet, permettra d’orienter et d’optimiser les solutions alternatives proposées afin qu’elles adhérent au mieux aux principes de l’économie circulaire, qui visent à réduire les déchets, à promouvoir le recyclage et à encourager l’utilisation efficace des ressources. En plus du soutien technique, le projet dispensera aux entreprises des formations théoriques et pratiques sur notamment les 4 solutions mises à leur disposition. Ceci permettra de communiquer de façon pédagogique autour du projet en visant un large public (industriel et étudiant). Le projet apportera également aux industriels du conseil, de l’accompagnement pour la mise en œuvre, de la veille technologique, et de la réalisation d’état de l’art.

Date de démarrage : 01/04/2024

Date de fin : 31/03/2028

Budget total : 1.757 K€

Financement FEDER : 1.054 K€

Projets Collaboratifs

Porteur du projet :

Partenaires :

Programme cofinancé par :

Le projet TECH4FAB vise à renforcer la résilience et l’agilité des chaînes de valeur industrielles, en relevant les défis des technologies de fabrication, des procédés métallurgiques, de la gestion environnementale et des solutions énergétiques. S’appuyant sur des procédés avancés de fabrication, notamment additifs et hybrides, le projet développe des technologies pour améliorer l’efficacité, réduire les coûts et intégrer de nouvelles fonctionnalités.

Les démonstrateurs de R&D, répartis en quatre thèmes, servent de bancs d’essai pour des innovations technologiques, avec un objectif de maturité industrielle élevée (TRL 7/8). La collaboration transfrontalière permettra d’accélérer les développements et l’adoption de ces technologies afin de renforcer la durabilité de l’écosystème industriel.

Date de démarrage : 01/07/2024

Date de fin : 30/06/2028

Budget total : 3.552 K€

Financement FEDER : 2.131 K€

Projets Collaboratifs

Porteur du projet :

Partenaires :

Programme cofinancé par :

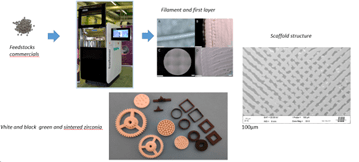

Ce projet vise à soutenir les entreprises par l’innovation et la recherche appliquée en matière de fabrication additive de polymères techniques et chargés pour des applications de maintenance et de fabrication rapide d’outillages.

Le CRITT Matériaux Innovation apporte son expertise dans les tâches suivantes :

- Sur les Matériaux pour le développement de formulations adaptées à la fabrication additive notamment avec des charges métalliques ou céramiques

- Sur les Procédés de fabrication additive pour le développement de nouvelles stratégies d’impression, de nouveaux outils et accessoires, …

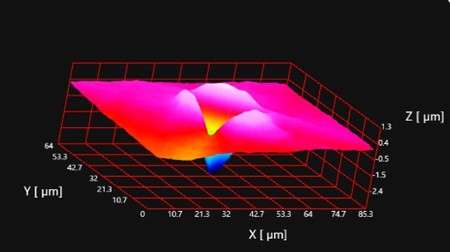

- Sur les Post-traitements de déliantage et de frittage pour obtenir des outillages imprimés à base de céramiques et de métaux

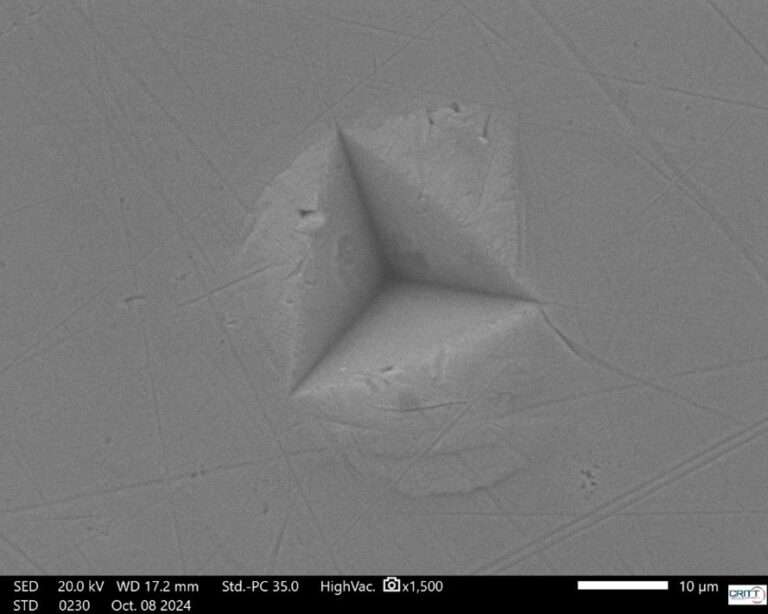

- Sur la Caractérisation des matériaux métalliques ou céramiques incluant des analyses de microscopie, de rugosité, des tests de propriétés mécaniques, d’analyses chimiques et de santé matière afin de valider les matériaux en fonction des exigences définies par les applications industrielles visées.

Date de démarrage : 01/04/2024

Date de fin : 31/03/2028

Budget total : 2.992 K€

Financement FEDER : 1.795 K€

Projets Collaboratifs

Porteur du projet :

Partenaires :

Programme cofinancé par :

Le projet AntiRési représente une réponse proactive et innovante à la problématique de l’antibiorésistance, en mettant en place une approche transfrontalière qui rassemble des opérateurs de la zone France – Walonnie – Vlanderen pour développer des solutions antibactériennes efficaces, durables et économiquement viables. Ce projet contribuera à renforcer les capacités de recherche et d’innovation de la zone et à soutenir la croissance économique tout en améliorant la santé publique.

Les objectifs du projet AntiRési seront :

- De proposer des innovations technologiques et alternatives : il s’agit de développer des solutions novatrices pour lutter contre l’antibiorésistance, en tenant compte des enjeux socio-économiques et de santé, et des contraintes de coût et de durabilité.

- De diversifier les solutions antibactériennes : les partenaires proposent d’élargir l’arsenal de solutions en explorant différentes méthodes et modes d’action antibactériens.

- De maîtrise les nouveaux procédés : le projet inclus la mise au point de procédés de production et de mise en œuvre efficaces pour les nouvelles solutions.

- De diffuser les méthodes innovantes vers les acteurs sociaux : ANTIRESI propose des méthodes novatrices aux acteurs sociaux, y compris les entreprises, les établissements de santé, et les autorités publiques, pour faire face à la menace de l’antibiorésistance.

Trois types de réalisation sont envisagées pour ce projet :

- Une étude de cas spécifique autour de trois types de matériaux : céramiques, métaux, et polymères/tissus. Ces études de cas aboutiront à la création de surfaces antibactériennes efficaces, ouvrant ainsi de nouvelles perspectives dans diverses applications. Durant les 4 ans du projet, le développement de cas spécifiques de matériaux produits par des entreprises de la zone, (et commercialisés dans la zone et plus largement sur le marché européen et à l’international) avec des propriétés améliorées, mènera à des systèmes complets et qualifiés (TRL 8).

- La mise en œuvre d’un Réseau d’Excellence, composé des opérateurs du projet, qui favorisera la collaboration et le partage de connaissances pour accélérer le développement de solutions antimicrobiennes.

- L’élaboration d’un guide méthodologique, qui décrira, par secteurs d’activité, les meilleures pratiques pour la conception, la fabrication, et l’utilisation de solutions pour l’amélioration des propriétés antibactériennes. Ce guide sera mis à la disposition des acteurs économiques et sociétaux pour les guider dans l’adoption de ces nouvelles technologies.

Date de démarrage : 01/07/2024

Date de fin : 30/06/2028

Budget total : 3.481 K€

Financement FEDER : 2.089 K€

Projets Collaboratifs

Porteur du projet :

Partenaires :

Programme cofinancé par :

Le projet COMPOVERT a pour objectif le développement transfrontalier de matériaux composites fonctionnels à renfort végétal, notamment via la valorisation de (sous-)produits locaux tels que les fibres lignocellulosiques ou la lignine.

L’élaboration de biocomposites recyclables avec des propriétés originales antioxydantes, anti-bactériennes ou anti-statiques permettra d’élargir le champ des applications répondant au cahier des charges des industriels de l’ensemble du périmètre transfrontalier France-Wallonie-Vlaanderen.

Le CRITT-MI se focalisera sur les traitements physicochimiques assistés par les technologies plasma permettant de fonctionnaliser les composites à renfort végétal.

Date de démarrage : 01/04/2024

Date de fin : 31/03/2028

Budget total : 2.930 K€

Financement FEDER : 1.758 K€

Projets Collaboratifs

Porteur du projet :

Partenaires :

Programme cofinancé par :

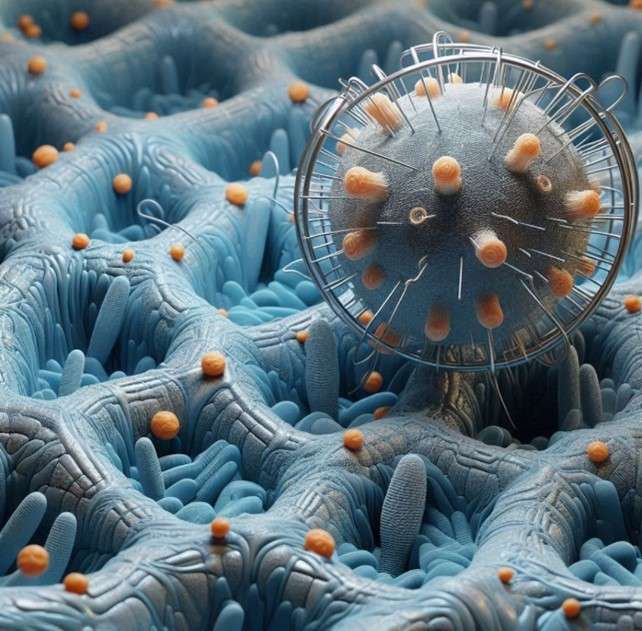

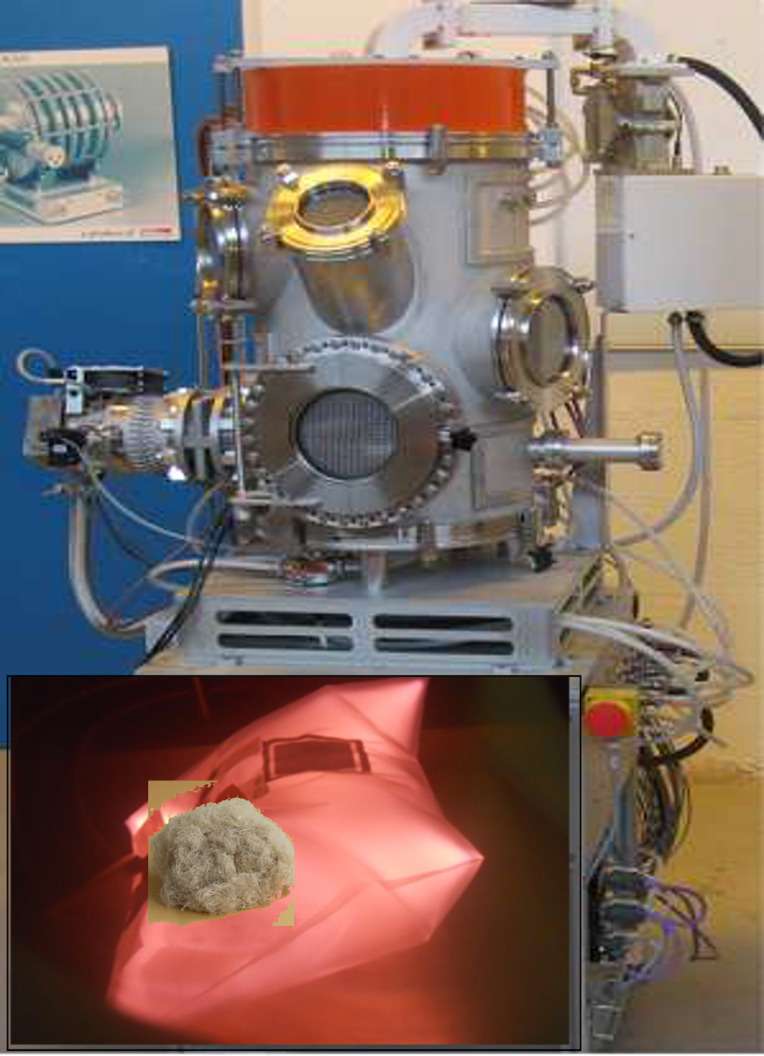

Les biomatériaux sont utilisés pour la fabrication des implants médicaux notamment ceux utilisés en chirurgie orthopédique (vis, plaques, …), vasculaire (stents,…) et implantologie dentaire (vis, pilier,…). Ils permettent de remplacer la structure biologique perdue ou malade, de restaurer une fonction ou encore la forme. De cette façon, le biomatériau aide à améliorer la qualité de vie d’une population vieillissante. Les implants en Ti sont largement utilisés dans le domaine dentaire où ils sont confrontés à de véritables problèmes cliniques liés à la lenteur de la réponse biologique à leur surface, l’ostéointégration trop lente et la colonisation bactérienne qui entraine le descellement de l’implant et donc sa perte de viabilité. Le biomatériau en Ti est un substrat qui permet les interactions bactéries-surface et l’accumulation microbienne pouvant conduire à la défaillance de l’implant qui nécessite son retrait, génère de graves problèmes de santé bucco-dentaire des patients et altère leur qualité de vie. Les performances requises pour les implants sont de bonnes propriétés mécaniques, une résistance contrôlée à la corrosion dans des milieux biologiques, des propriétés antibactériennes et une réponse biologique adéquate. Des modifications de surface sont donc nécessaires pour optimiser leurs propriétés fonctionnelles.

Dans ce contexte, l’innovation apportée par le projet SAFE est l’élaboration et la combinaison de technologies de traitements de surface par voies plasma et sèche pour microstructurer et nanostructurer la surface (en Ti) pour répondre au cahier des charges exigeant des cliniciens et des hôpitaux et d’innover dans le développement de biomatériaux. La combinaison des technologies plasma proposée n’a pas encore été envisagée dans d’autres projets et permet d’envisager une montée en TRL de 3 à 7 pour des implants dentaires en Titane et un dispositif endoscopique. Pour atteindre cet objectif, le projet s’appuiera sur la complémentarité des expertises des équipes transfrontalières. Celles-ci regroupent des experts en technologies d’élaboration par voies humide et sèche (UMONS, UGent), en upscaling des technologies et des performances (Materia Nova, CRITT), en caractérisation approfondie (ULille, UPHF, Materia Nova et UMONS). Ces compétences se retrouvent sur les deux versants belges pour l’élaboration et sur le versant français pour la caractérisation. Le mise en commun de l’expertise transfrontalière est une opportunité remarquable d’innover dans le domaine des implants par le développement de nouvelles technologies de dépôts et de caractérisation qui pourront ensuite avoir un impact sur les publics cibles de la zone Interreg (entreprises, cliniciens, scientifiques et grand public). Le projet SAFE permettra en outre de mettre à la disposition des milieux médical et industriel une plateforme technologique de caractérisation qui les aidera dans le développement de nouveaux biomatériaux et dans la dissémination des résultats de la recherche grâce au partenariat initié avec les opérateurs associés (CHULille, CH EpiCura, CHU Helora, UZGent, BioWin, …). Les bénéficiaires de ce projet seront : la population vieillissante ou soumises à des fractures, les hôpitaux par le développement d’implants plus performants répondant à leur cahier des charges, les PME par la mise à disposition d’une plateforme technologique et d’un contact privilégié avec les utilisateurs, les opérateurs par l’élargissement de leur domaine d’expertise.

Date de démarrage : 01/10/2024

Date de fin : 30/09/2028

Budget total : 2.810 K€

Financement FEDER : 1.686 K€

© 2025 CRITT MI – Tous droits réservés – Mentions légales

9 rue Claude Chrétien, Campus Sup Ardenne, Bâtiment D, 08000 Charleville-Mézières | 26 Rue Lavoisier, Pôle Technologique de Champagne, Bâtiment A, 52800 Nogent